西安理工大学---基于金催化低压化学气相沉积法在4H-SiC衬底上合成并表征β-Ga₂O₃纳米线

由西安理工大学的研究团队在学术期刊 Journal of Crystal Growth 发布了一篇名为 Synthesis and characterization of β-Ga2O3 nanowires on 4H-SiC substrates via Au-catalyzed low-pressure chemical vapor deposition(基于金催化低压化学气相沉积法的 4H-SiC 衬底上 β-Ga2O3 纳米线的合成及表征)的文章。

1. 项目申报

本研究得到国家自然科学基金委员会(Grant No. 62474139,62404180,62104186)的支持;西安市科技规划项目(No. 2023JH-GXRC-0122); 陕西省自然科学基础研究计划项目(Grant 2023-JC-QN-0735);陕西省创新能力支持项目(Grant No. 2022TD-39)。陕西省重点研发项目(2023-YBGY-191)。

2. 背景

超宽禁带半导体 β-Ga2O3 具有 4.9 eV 的超宽带隙的,已然成为日盲紫外线光探测器领域极具潜力的候选材料。为突破传统薄膜器件的固有局限性,具有增强表面体积比和量子限制效应的一维 Ga2O3 纳米结构已成为当代研究的焦点。先前的报道中有利用银辅助倾斜角沉积(GLAD)方法成功制备了 β-Ga2O3 纳米线光探测器,展现出卓越的时域响应特性(τr/τd = 0.23 s/0.41 s)。这些结果证实了纳米线形态在调控载流子输运动力学中的关键作用。通过水热法在 p-GaN 衬底上合成的 β-Ga2O3 纳米棒阵列展现出显著的光电性能指标,包括在 260 nm 光照下的响应度为 1.19 × 10-1 A/W 及光敏度为 730.7%。

3. 主要内容

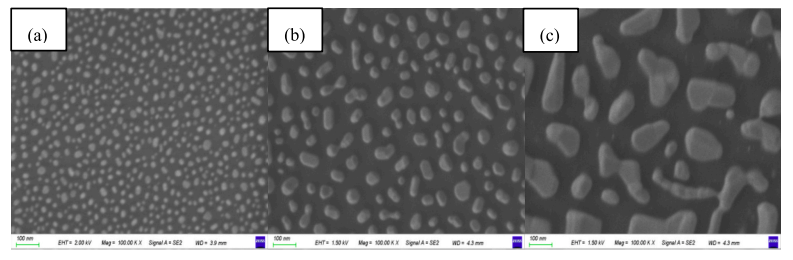

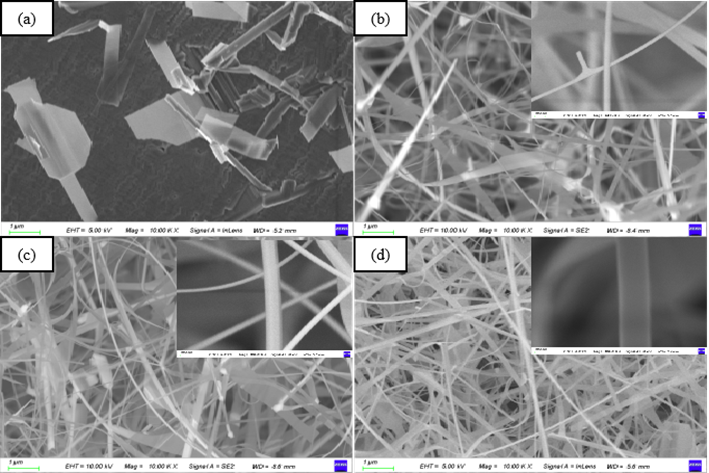

采用低压化学气相沉积(LPCVD)法,以金(Au)为催化剂,在 4H-SiC 衬底上合成了 β-Ga2O3 纳米线。首先将不同厚度(0–40 nm)的金纳米膜通过溅射法沉积在 4H-SiC 衬底上,随后在 1000 °C 下进行热处理。系统性地研究了所得 β-Ga2O3 纳米线的形态特征与 Au 纳米膜厚度之间的关系,从而对生长机制进行了全面分析。研究揭示了催化剂膜厚度与 LPCVD 合成过程中纳米线形成动力学之间的关联。结果表明,Au 纳米薄膜厚度减小对应于 β-Ga2O3 纳米线直径减小,同时抑制了柱状和层状纳米结构的形成。

4. 研究亮点

● 通过 LPCVD 在 4H-SiC 衬底上生长 β-Ga2O3 纳米线。

● 研究 Au 催化剂对纳米线性质的影响。

● 展示随着 Au 薄膜增厚,生长机制从 VLS 主导型向混合 VLS-VS 型转变的过程。

● 确定 10 nm 厚的 Au 催化剂为在 SiC 上生长结构清晰、均匀的 β-Ga2O3 纳米线的最佳条件。

5. 总结

本研究成功在 SiC 衬底上实现了通过金催化 LPCVD 法对 β-Ga2O3 纳米线进行可控合成。通过 SEM、EDS 和 PL 等综合表征手段,系统阐明了催化剂厚度对 β-Ga2O3 纳米线形态、尺寸及结构特性的关键影响。在缺乏 Au 催化剂的情况下,样品未形成纳米线,这突显了催化剂在促进一维生长中的关键作用。当 Au 膜厚度为 10 nm 时,成功合成了直径约为 50 nm 的稀疏纳米线。将催化剂厚度增加至 20 nm 时,样品呈现出由纳米线和少量直径约 100 nm 的纳米带组成的异质形态。进一步将 Au 薄膜厚度增加至 40 nm 时,获得了密集排列的纳米线、纳米柱和堆叠的纳米带,其直径约为 150 nm,且沿着与基底法线轴成倾斜角度生长。实验结果表明,随着 Au 薄膜厚度的增加,生长机制从以 VLS 过程为主的阶段过渡到混合 VLS-VS 模式,导致纳米带和纳米柱与纳米线同时形成。对于合成结构明确、均匀的 β-Ga2O3 纳米线结构,最佳条件被确定为沉积 10 nm 厚的 Au 纳米薄膜。在高温条件下,该 Au 薄膜的热分解产生了直径约 30 nm 的催化液滴,随后这些液滴作为模板促进了直径约 50 nm 的纳米线生长。这些发现建立了催化剂尺寸与纳米线形态之间的基本关联,为设计和控制合成具有定制性能的 β-Ga2O3 纳米线以应用于先进光电子领域提供了关键洞见。

图1. 不同催化剂厚度退火后基底的SEM图像:(a)Au 厚度:10 nm,(b)Au 厚度:20 nm,(c)Au 厚度:40 nm。

图2. 不同Au厚度β-Ga2O3纳米线样品的SEM测试结果(a)无催化;(b)10nm和局部放大;(c)20nm和局部放大;(d)40nm和局部放大

DOI:

doi.org/10.1016/j.jcrysgro.2025.128287

本文转发自《亚洲氧化镓联盟》订阅号